在当今制造业转型升级的关键时期,许多CNC加工企业面临着共同的困境:虽然单台机床的加工精度和效率已达到高水平,但整个生产系统却因"信息孤岛"和"物流断点"而无法发挥最大效能。墨影科技推出的MCR(移动协作机器人)系统,正以其创新的三位一体架构,为这一行业痛点提供突破性解决方案。

一、传统生产模式的三大困境

在大多数CNC加工车间,这样的场景每天都在上演:

1.设备等料,产能浪费

高价值的CNC设备常常因等待上料而闲置,统计显示平均设备稼动率底。

2.人工搬运,效率瓶颈

操作工在机床间奔波搬运,不仅劳动强度大,更成为生产节拍的制约因素。

3.信息断层,管理盲区

物料状态、设备状况、生产进度等数据分散在各个节点,难以形成统一视图。

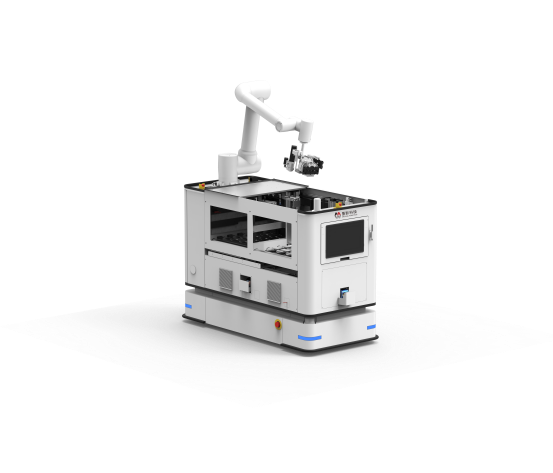

二、墨影MCR:三位一体的智能解决方案

1. AMR底盘——生产的"腿"

基于SLAM导航技术,MCR能够在复杂车间环境中自主导航,精确停靠位置误差小于±5mm。其模块化设计支持快速更换料架和夹具,适应不同规格金属工件的搬运需求。

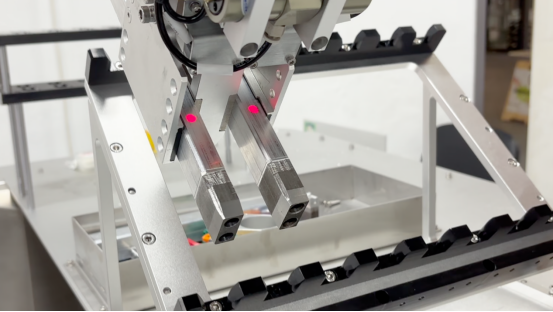

2. 协作机械臂——生产的"手"

搭载的协作机械臂具备6个自由度,最大负载可达25kg,重复定位精度±0.03mm,智能夹爪系统可根据工件形状自动调整夹持力,确保搬运过程安全可靠。

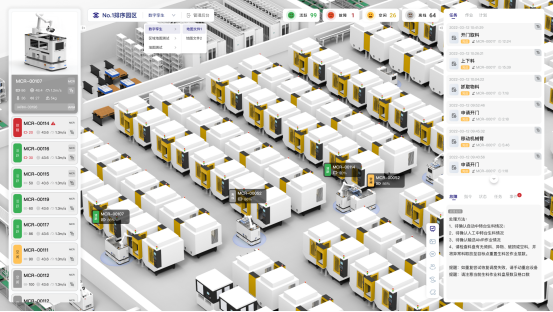

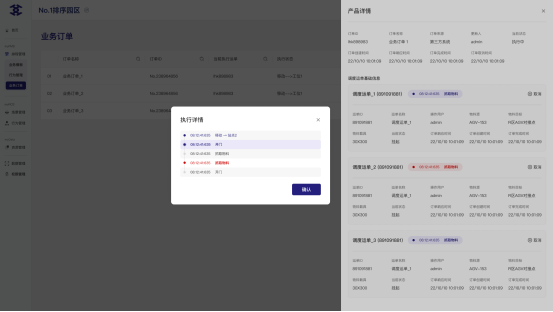

3. 天工柔性制造管理系统——生产的"脑"

作为整个系统的核心,天工柔性制造管理系统实现了:

. 实时生产调度:根据订单优先级和设备状态动态分配任务。

. 数字孪生仿真:在虚拟环境中预演生产流程,优化资源配置。

. 全流程追溯:从工件入库到成品出库的完整数据链条。

三、实施效果:从数据看变革

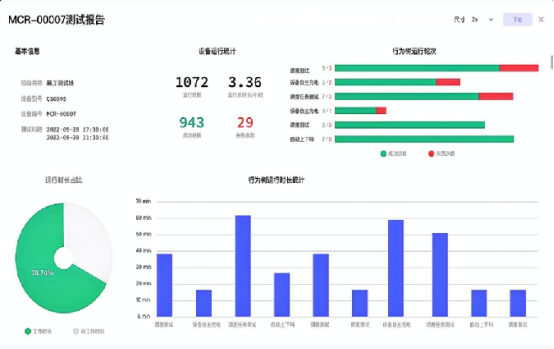

某精密加工企业引入墨影MCR系统后,实现了以下改进:

1.生产效率方面:

CNC设备利用率提升5%-10%。

2.运营成本方面:

. 通过8台MCR的应用,完成60台CNC设备的产线物料运输及设备上下料的无人化升级,实现该产线搬运及上下料人工100%替代,整体产线预计在一年半内回本;

. 车间自动化程度提升,管理人员可通过调度系统实时了解生产现状。

四、面向未来的制造新模式

墨影MCR系统不仅解决了当下的生产痛点,更为企业构建了面向未来的数字化基础。通过这套系统,制造企业能够:

1.实现数据驱动决策

从经验管理转向数据管理,每个决策都有数据支撑。

2.构建弹性生产体系

快速适应市场需求变化,增强企业竞争力。

3.迈向可持续发展

通过精细化管理降低能耗和物料浪费,实现绿色制造。

墨影MCR系统为企业提供了从"单机自动化"迈向"系统智能化"的有效路径。通过打破生产孤岛,连接信息断点,这一创新解决方案不仅提升了当下的生产效率,更为企业积累了宝贵的数字资产,为未来的智能化升级奠定了坚实基础。

审核编辑 黄宇