本文核心要点

设计复杂度正快速攀升,为半导体设计与制造领域带来严峻挑战,在 3D 创新与全球供应链场景下,该挑战尤为显著。

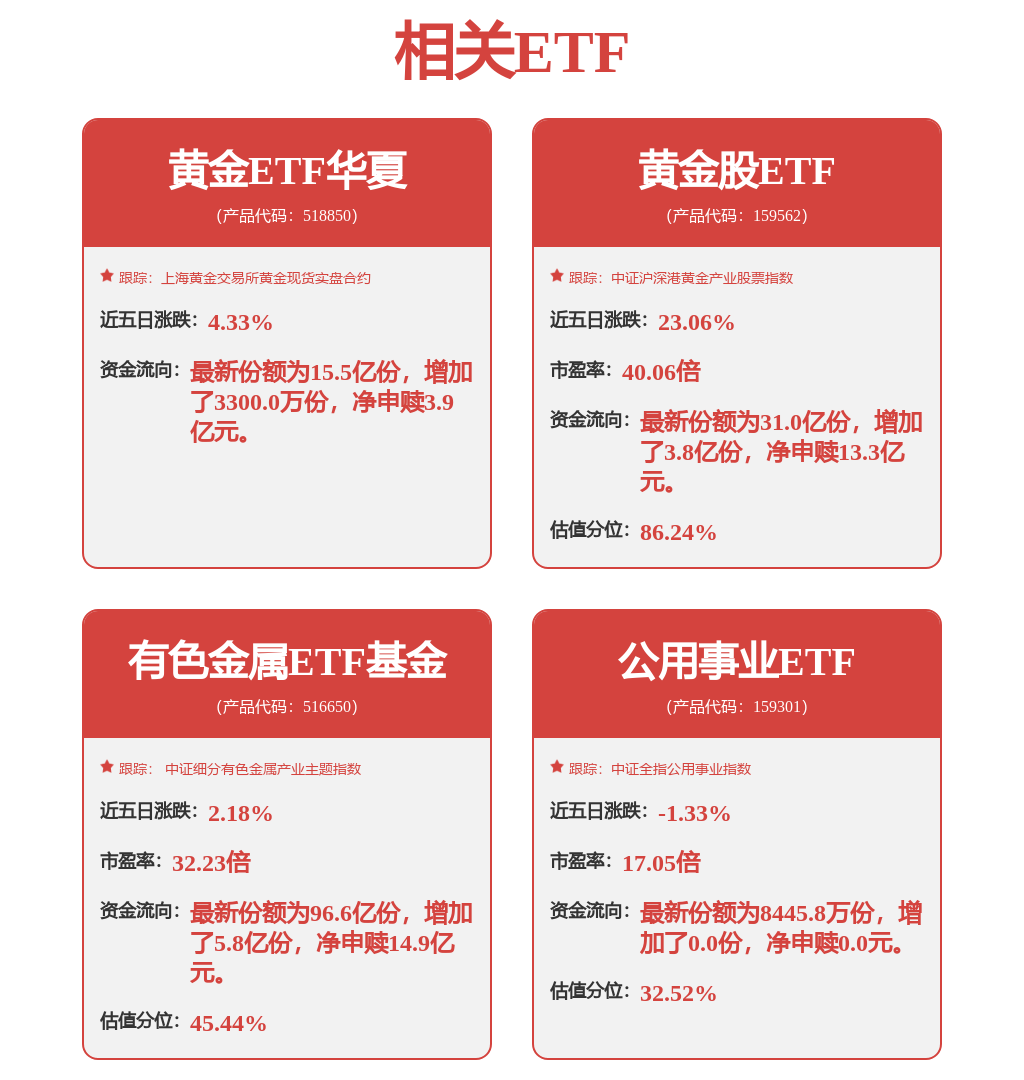

普迪飞 Exensio 大数据智能分析平台与 DEX 数据交换网络两款核心产品,全面增强半导体制造与测试全流程的数据采集、分析及管理能力。

文中引入 “数据前馈(Data Feed Forward,DFF)” 技术概念,通过在供应链中实现数据的采集、转换与分发,为先进测试方法的应用提供支撑。

普迪飞的技术升级迭代,更聚焦 “安全性” 与 “可扩展性”,旨在为半导体制造测试环节构建更稳定、更灵活的技术底座。

行业挑战:设计与供应链的双重压力

当前半导体行业的设计复杂度已从 “难题” 升级为 “近乎无解” 的状态 —— 尽管设计与验证环节的挑战常被热议,但实际问题范畴远不止于此。一方面,3D 创新技术的落地要求重新适配设计与制造流程;另一方面,全球供应链的协同难度持续增加。而AI 应用的普及更带来新的命题:并非 “如何设计 AI 芯片”,而是 “如何用 AI 提升芯片设计的成功率”。

“数据如同新型石油,不仅是稀缺的‘资源’,更构成了人工智能(AI)运转的核心动力基础。”这一观点在半导体行业尤为贴切。要破局上述挑战,关键在于从复杂的全球供应链上游高效采集数据,并从中提炼洞察,进而指导供应链下游的决策与行动。要在复杂供应链中实现这一目标,就需要一个具备高安全性与高可扩展性的技术平台。普迪飞此前已悄然完成这一平台的技术布局,其针对性的制造与测试解决方案正逐步落地,持续重塑行业标准。

技术底座:两大核心产品构建数据闭环

要应对半导体行业的复杂挑战,搭建稳固的技术基础是关键。普迪飞的这两款核心产品,共同构成了覆盖 “数据采集 - 传输 - 分析 - 应用” 的全链路体系。

1. Exensio 大数据智能分析平台:数据价值挖掘的核心引擎

Exensio 大数据智能分析平台的核心,在于突破地域限制 —— 无论制造测试、封装环节位于全球何处,该平台均能自动采集并分析这些环节的数据,精准识别可能对产品良率、质量或可靠性造成负面影响的统计异常。

该产品包含一系列功能模块,可满足不同类型企业的需求:Fabless、IDM、Foundry及 OSAT 均可通过该平台实现安全管理测试数据,保障出厂产品质量、在边缘端部署机器学习模型,提升实时决策效率、建立测试流程的标准化管控,优化整个制造供应链的运转效率。

目前,Exensio 已在全球制造与测试环节实现广泛应用,而其内置的机器学习能力,更成为后续技术升级的核心支撑。

2. DEX 数据交换网络:全球数据互联的 “管道”

要让 Exensio 平台的巨量数据分析有效运转,需要全球供应链中多维度数据源的支撑—— DEX 数据交换网络正是为此而生。作为一套部署于全球 OSAT 站点的基础设施,DEX 可连接全球供应链中几乎所有测试单元与测试组装设备,实现两大核心功能:

下行传输:自动向测试设备下发测试规则、算法模型及流程方案;

上行反馈:将所有测试数据实时回传至 Exensio 平台,并通过普迪飞的语义模型完成数据标准化处理,确保数据的完整性、一致性,直接满足分析需求。

从行业实践来看,半导体测试数据的对接曾是一大难题 —— 即便在测试设备数量较少的早期,实现数据精准采集与实时传输也需投入大量精力。而如今,DEX 通过 “软硬件结合” 的方案,实现了全数据源对接、数据有效性验证与定向传输,成功解决了这一复杂问题。目前,该系统支持 PB 级数据的云端管理,为 Exensio 平台提供稳定的数据输入。

DEX 向 Exensio 平台传输关键数据

技术升级:数据前馈(DFF)与 AI 驱动测试

Exensio 与 DEX 的落地,已为半导体行业带来显著价值。而普迪飞将聚焦于“数据前馈(Data Feed Forward,DFF)” 概念—— DFF 能提供一套企业级解决方案,在客户供应链中实现数据采集、转换与分发的全链路流转,为先进测试方法的应用提供支撑。

数据前馈的核心逻辑

数据前馈并非全新概念,此前已在半导体物理实现环节得到应用(通过早期数据优化后期流程评估)。而在制造测试领域,借助普迪飞的全球技术基础设施,可将上游采集的测试数据传输至边缘端,为下游测试策略的优化提供依据—— 这一逻辑,恰好适配芯粒(chiplet)与先进封装时代的测试需求。

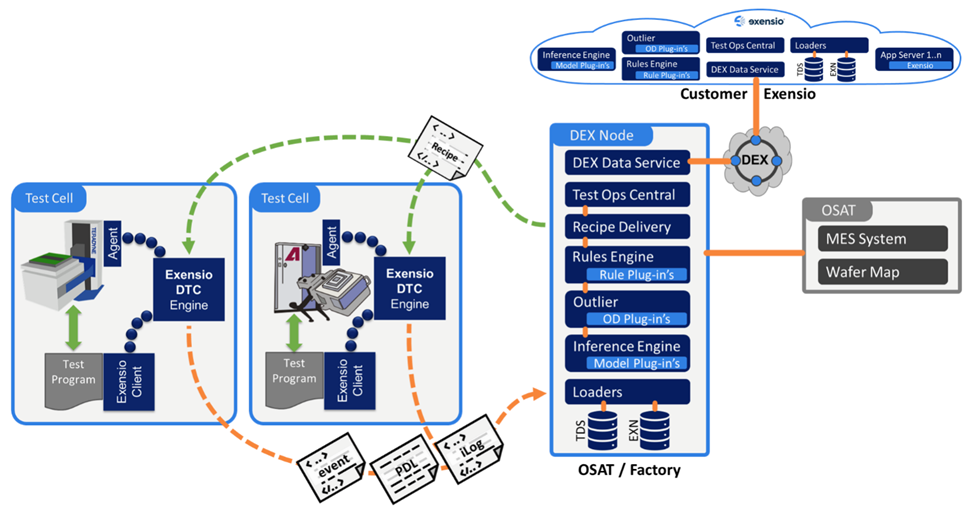

目前,普迪飞推出的 “AI 驱动测试解决方案” 聚焦三大方向,核心目标是 “降本、提效、提质”。

AI 驱动测试的三大落地场景

为深入了解该技术的实践价值,普迪飞副总裁 Zhang Ming 博士结合行业痛点,对三大场景进行了详细解读:

1. 预测性测试:精准优化测试流程

当前半导体测试多采用 “统一程序”,即对所有芯片应用相同的测试方案 —— 但这种方式存在明显浪费:性能稳定的芯片无需重复测试,而潜在薄弱点则可能因测试不足引发质量风险。借助数据前馈技术,可识别芯片设计中 “性能稳定” 与 “潜在薄弱” 的部分,并针对性制定测试程序:对已验证稳定的部分简化或省略测试,对潜在薄弱部分强化测试。最终,在测试时长基本不变的前提下,可显著提升 “合格 / 不合格芯片” 的筛选精度,实现 “质量提升” 与 “成本持平(或降低)” 的双重目标。

2. 预测性分箱:提前规避无效测试成本

预测性分箱的核心是“成本节约”。通过早期测试数据,可提前识别出 “可能在后续测试环节失败” 的芯片,并将其提前剔除或分箱隔离 —— 这一操作能直接避免 “失败芯片的后续测试成本”,从源头降低整体测试支出。

3. 预测性老化测试:省去不必要的流程消耗

老化测试是半导体制造中的高成本环节 —— 需使用昂贵的测量设备与环境控制设备,且耗时长达数百至数千小时。通过预测性老化测试技术,可识别出 “性能稳定” 的器件,判定其无需进行老化测试,从而在不影响质量的前提下,显著节约流程成本。

Zhang Ming博士强调,这三大场景的落地,均依赖 “先进AI 算法 + 全球制造海量数据库” 的支撑:初始 AI 模型由普迪飞开发;同时,针对部分客户“定制专属模型”的需求,提供模型开发环境,支持客户自主构建测试用 AI 模型与算法,进一步提升其市场竞争力。

行业愿景:全链条协作的规模化落地

对于该技术体系的长期价值,普迪飞总裁、CEO 兼联合创始人John Kibarian 博士提出了更宏观的视角。他表示: “如今,推出新产品需要从系统公司到设备供应商的全链条协作——这一点至关重要。而产品上市后,要维持生产流程的稳定运转,所需的协作投入则会更多。未来,行业对协作的需求将持续提升,而这种协作的规模化落地,唯有在全行业共同推动下才能实现。”

普迪飞通过“安全性 + 可扩展性”的技术升级,不仅为当下半导体制造测试的难题提供了切实解法,更勾勒出行业全链条协同的未来图景,为半导体行业的持续创新注入了新动能。

文章作者:Mike Gianfagna

文章转自SemiWiki,如有侵权请及时联系我们

END

![[担保]鑫铂股份(003038):公司为子公司向银行申请授信额度提供最高额担保](https://www.homemedia.cn/zb_users/theme/ydblack/include/random/86.jpg)